Kuiva vs. märkä rakeistus: Oikean polun valitseminen korkealaatuisiin tableteihin

Kiinteiden annosmuotojen, kuten tablet -laitteiden ja kapselien valmistuksen valmistuksessa, rakeistus on kriittinen prosessi. Se muuttaa hienot jauhemateriaalit suuremmaksi, tiheämmäksi ja yhtenäisemmäksi rakeiksi, jotka ovat välttämättömiä oikean virtauksen, puristuksen ja sisällön tasaisuuden kannalta. Kaksi ensisijaista menetelmää tämän saavuttamiseksi ovat kuivaa rakeistusta ja märkä rakeistus . Vaikka molemmilla on sama lopputavoite, niiden metodologiat ja ihanteelliset sovellukset eroavat merkittävästi.

Märkä rakeistus: Perinteinen, nestepohjainen lähestymistapa

Märkä rakeistus on perinteisempi ja laajalti käytetty menetelmä, etenkin lääketeollisuudessa. Prosessiin sisältyy nestemäisen sideaineen (kuten vesi, etanoli tai isopropanoli) lisääminen jauheseokseen yhtenäisen massan luomiseksi. Tämä seos johdetaan sitten näytön tai myllyn läpi märien rakeiden muodostamiseksi. Nämä märät rakeet on sitten kuivattava, tyypillisesti a fluidisängyn kuivausrumpu , kunnes saavutetaan tietty kosteuspitoisuus. Lopuksi kuivatut rakeet jauhetaan tai seulotaan uudelleen halutun koon ja jakautumisen saavuttamiseksi ennen voitelua ja puristettua tabletteiksi.

Märän rakeistuksen tärkein etu on sen tehokkuus. Se tuottaa vahvoja, pallomaisia rakeita, joilla on erinomaiset virtausominaisuudet ja pienen segregaatioriskin. Tämä on ratkaisevan tärkeää varmistaa, että jokaisella tabletilla on täsmälleen sama määrä aktiivista farmaseuttista aineosaa (API). Prosessi on kuitenkin monivaiheinen, aikaa vievä ja energiaintensiivinen kuivausvaiheen vuoksi. Se aiheuttaa myös riskin kosteusherkkien tai termolabileiden (lämpöherkkien) sovellusliittymien kanssa.

Kuiva rakeistus: moderni, sideainetta vaihtoehto

Kuivaa rakeistusta on yksinkertaisempi, nykyaikaisempi lähestymistapa, joka ohittaa kokonaan nesteiden tarpeen ja seuraavan kuivausvaiheen. Tämä menetelmä on ihanteellinen materiaaleille, jotka ovat herkkiä kosteudelle tai lämmölle tai silloin, kun valmistaja haluaa välttää liuottimiin liittyvän kustannukset ja monimutkaisuuden.

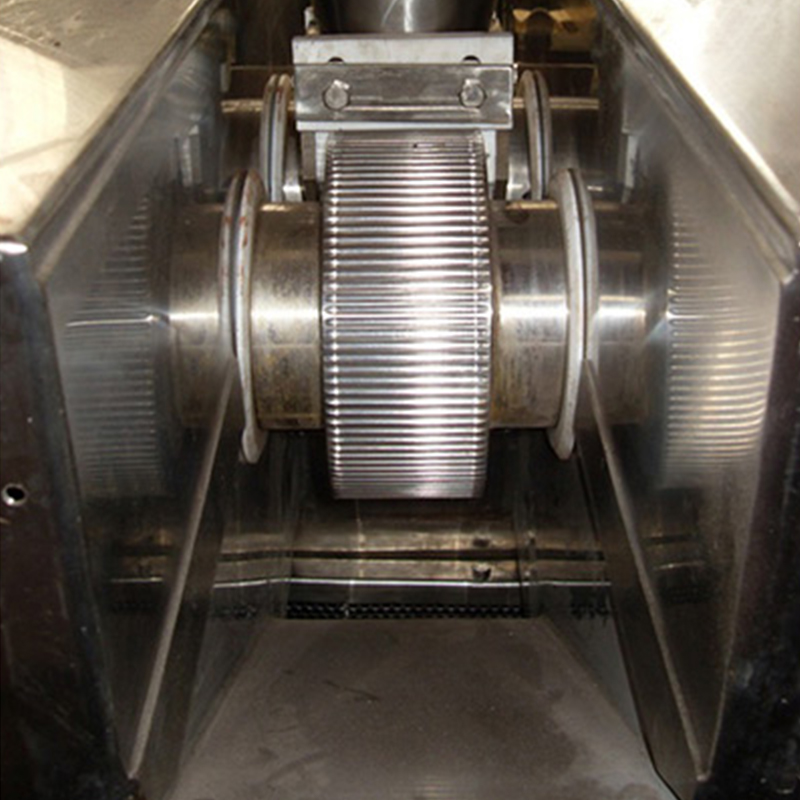

Tämän prosessin ydin on a Kuivarake , usein kutsutaan a rullakompaktori . Hieno jauhe syötetään ensin koneeseen, missä se tiivistyy kahden vastakiertävän telan välillä tiheän, tasaisen arkin tai "nauhan" muodostamiseksi. Näiden rullien kohdistama paine aiheuttaa jauhehiukkasten sitoutumisen toisiinsa. Tätä nauhaa syötetään sitten myllyyn, joka hajottaa sen halutun koon rakeiksi. Nämä rakeet ovat sitten valmiita lopulliseen sekoittamiseen ja puristamiseen tabletteihin.

Kuivan rakeistusprosessin ensisijainen hyöty on sen tehokkuus. Se on kompakti prosessi, joka säästää aikaa, tilaa ja energiaa. Se eliminoi myös huolet jäännösliuottimista ja kosteusherkkien lääkkeiden hajoamisesta. Koska se riippuu jauheen luontaisista sitoutumisominaisuuksista, se ei välttämättä sovellu kaikille formulaatioille, ja sen tuottamat rakeet voivat joskus olla vähemmän vankkoja kuin märän rakeistuksen perusteet.

Oikean menetelmän valitseminen

Käyttöpäätös kuivaa rakeistusta vs. märkä rakeistus on kriittinen, joka riippuu useista tekijöistä:

-

Materiaalin ominaisuudet: Onko vaikuttava aine herkkä lämmölle tai kosteudelle? Jos näin on, kuiva rakeistus on kirkas valinta.

-

Formulaatioominaisuudet: Onko jauheella riittävästi luontaisia sitoutumisominaisuuksia kuivalle tiivistymiselle? Jos ei, märkä rakeista voi olla tarpeen tarvittavan rakelujuuden saavuttamiseksi.

-

Tuotantokaava: Märkä rakeistus is often more robust for large-scale continuous manufacturing, while dry granulation can be highly efficient for both small-scale and large-scale operations.

-

Kustannukset ja aika: Kuivaa rakeistusta, by its nature, is a more streamlined and cost-effective process as it eliminates the need for solvents, dryers, and the associated energy costs.

Yhteenvetona voidaan todeta, että vaikka märkä rakeista on edelleen farmaseuttisen valmistuksen kulmakivi, nousu Kuivarake on tarjonnut tehokkaan ja tehokkaan vaihtoehdon. Kun formulaatiot muuttuvat monimutkaisemmiksi ja kun valmistajat etsivät kestävämpiä ja kustannustehokkaampia prosesseja, kuivan rakeistuksen on kasvava näkyvyys. Oikean menetelmän valitseminen tarkoittaa materiaalien ainutlaatuisten ominaisuuksien ymmärtämistä ja prosessin yhdenmukaistamista halutun laadun ja valmistuksen tehokkuuden kanssa.